信息摘要:

隨著社會經濟的快速發展與現代化技術革新,國際物流機械設備領域不斷涌現出諸多智能化、數字化的新興設備,如具有監控系統的裝卸橋、橋門式起重機、集裝箱正面起重機、激光導

隨著社會經濟的快速發展與現代化技術革新,國際物流機械設備領域不斷涌現出諸多智能化、數字化的新興設備,如具有監控系統的裝卸橋、橋門式起重機、集裝箱正面起重機、激光導航AGV叉車、大噸位貨梯與全自動立體貨架、智能立體自動貨柜等智能倉儲設備,國際物流機械設備實現了對貨物的裝卸、吊運、存儲、運輸、揀選、配送等,提高了國際物流能力、轉運效率及服務質量,真正達成優質、高效、低成本的國際物流全過程管控,極大地推動了國際物流行業的高速發展。

在物流機械設備實際使用時,由于鋼絲繩具有高強度、撓性好、韌性好、自重輕等特點,且在受力時整根鋼絲繩受力均勻,全長無應力集中,極少出現突然斷裂折斷等不良現象,作為最基礎的機械零部件在物流機械設備中大量運用,例如在貨運碼頭的港口門座式起重機、裝卸橋,倉庫的大噸位貨梯及貨物升降機(如垂直升降類機械式停車設備)等設備上采用鋼絲繩來提拉或升降物體,但是鋼絲繩的端部固定(即繩頭組合)是相對容易出現安全隱患的部位。

1繩頭組合適用分類

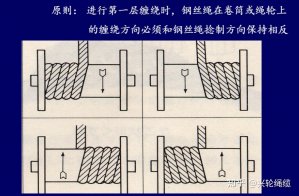

根據鋼絲繩使用場所及鋼絲繩端部與其他部件連接方式來確定鋼絲繩繩頭組合適用分類。根據物流機械設備種類不同,在港口門座式起重機、裝卸橋等起重機械設備上多采用壓板固定、編結連接、繩夾連接、鋁合金套壓縮法連接等繩套固定在貨梯、貨物升降機等設備使用,若為曳引驅動方式,采用壓板固定或單一的繩套固定。考慮到壓板固定形式較為單一,本文不再進行相關討論。各個繩頭組合相關要求見表1,繩套固定示意圖見圖1,常見繩頭組合見圖2。表1繩頭組合要求

鋼絲繩端部固定和連接|強度比|常規要求壓板固定|≥80%|壓板數不小于2個編結連接|≥75%|編結長度不小于倒線通直徑的15倍,且不小于300mm套|繩夾連接|≥85%|繩夾數不小于3個定|鋁合金套壓縮法連接|≥90%

錐形套澆鑄法連接|≥100%|

注:強度比=鋼絲繩固接強度/鋼絲繩最小破斷拉力編適模形套管錐形害流鑄錐形基添詩鋁合金喜壓縮圖1繩套固定示意圖

非八-

圖2常見繩頭組合圖2從左至右的各部件分別為開口銷、雙螺母、彈簧、拉桿、模套及鋼絲繩,其中模套形式可選擇編結連接、繩夾連接、鋁合金套壓縮法連接等繩套固定方式。繩頭組合與鋼絲繩配對使用,是國際物流機械設備最為常見的機械部件,相對于鋼絲繩而言,繩頭組合較為復雜,也是容易出現安全使用隱患的部位,特別是在彈簧、拉桿等部位。

2繩頭組合常見問題

開口銷與雙螺母用于防止與固定彈簧壓縮量;彈簧用于調節鋼絲繩的張力大小;拉桿用于力的傳遞等。繩頭組合各部件的作用不同導致繩頭組合安全隱患部位多,例如開口銷缺失、螺母松動與缺失、彈簧壓縮量不一、彈簧選配不同、拉桿尺寸不一、繩套固定不牢固等,從其實際使用與安全監管角度,開口銷、螺母與繩套固定的安全使用隱患可目測排查并快速解決,彈簧與拉桿的安全使用隱患也可目測排查,其使用安全隱患對鋼絲繩的張力影響大小量化是難點。本文重點研究分析繩頭組合的彈簧、拉桿安全風險,其常見風險問題有彈簧壓縮量不一和選型不同(包括彈簧選型、拉桿選型等)。

3問題探討及量化分析

3.1彈簧問題

3.1.1彈簧壓縮量問題。繩頭組合中的彈簧相關要求:懸掛鋼絲繩的一端繩頭組合應能平衡各鋼絲繩的張力,使任何一根鋼絲繩的張力與所有鋼絲繩張力平均值的偏差均不大于5%。可理解為每個鋼絲繩繩頭組合的彈簧壓縮量與所有彈簧壓縮量平均值的偏差均不大于5%。

彈簧彈力計算公式為:F=KL式中,F為彈簧拉力,K為彈簧彈性系數,L彈簧壓縮量。

圓柱形彈簧的彈性系數計算公式為:K=Gr4

=AVRT式中,G為材料的切變模量,N為彈簧有效圈數,r為彈簧絲半徑,R為彈簧中心半徑。針對壓縮量問題,若彈簧的彈性系數K一致,據不完全測量各彈簧的壓縮量分別為38.2mm、38.4

mm、38.3mm、38.2mm、40.8mm,壓縮量平均值為38.78mm,允許偏差范圍在36.8~40.7mm,可知40.8mm不在范圍內,故其壓縮量不符合要求。

3.1.2彈簧選型問題。彈簧的壓縮量大致相同,不能簡單認為每根鋼絲繩的張力與所有鋼絲繩張力平均值的偏差均不大于5%,需計算彈簧彈力大小來判斷,即計算圓柱形彈簧的彈性系數是否一致。為便于計算比較,彈簧的材料切變模量為G、有效圈數N參數相同。①若當彈簧絲半徑r相同、彈簧中心半徑R的偏差在5%內時,K的偏差范圍為(0.86-~1.16)K。②若當彈簧中心半徑R相同、彈簧絲半徑r的偏差在5%內時,K的偏差范圍為(0.81~

1.21)K。③若當彈簧中心半徑R與彈簧絲半徑r的偏差在5%內時,K的偏差范圍為(0.70-1.42)K。

均發現K的偏差范圍都超出5%,不符合要求。彈簧絲半徑r相同,但彈簧中心半徑R,其中3個舊彈簧是45mm,另外兩個新彈簧是35mm,新、舊不同彈簧的K值變化為R=45mm,認定為Kl=K;R=35mm,K2=2.13K,即為所產生的彈簧彈力增加了2.13倍,其鋼絲繩張力偏差已超過要求范圍。

3.2拉桿問題

繩頭組合至少能承受鋼絲繩最小破斷負載的80%,而拉桿用于繩頭組合的力傳遞,需承受鋼絲繩與彈簧間的拉力,需考量拉桿的抗拉強度,即拉桿的抗拉強度不能低于鋼絲繩最小破斷負載的80%。

抗拉強度計算公式為:Ra=F./5。

式中,R。為抗拉強度,F。為最大試驗力,S。

為原始橫截面積。

拉桿的原始橫截面面積與螺母、螺紋螺距有關,M10螺紋有效應力橫截面面積約為58.7mm2,M8螺紋有效應力橫截面面積約為34.7mm2,二者有效橫截面面積減少約41%,相應的最大承載能力也減少約41%,導致無法滿足繩頭組合至少能承受鋼絲繩最小破斷負載80%的要求。

4問題成因及整改措施

彈簧問題和拉桿問題成因為國際物流機械設備維修人員對其相關規范要求內容了解不深。當多條鋼絲繩受力不均勻時,可通過調整繩頭組合來維持受力平衡,但不可隨意調整彈簧壓縮量、更換不同類型的彈簧;若發現個別鋼絲繩的繩頭組合破損需更換時,應更換同規格同型號的繩頭組合以確保其使用安全,不應簡單認為能保證繩頭組合彈簧壓縮量即可,而忽視拉桿的抗拉強度要求。

在國際物流機械設備安全監管時,發現鋼絲繩繩頭組合存在使用風險后的整改措施為:首先停機檢修,通過松緊螺母來微調繩頭組合各鋼絲繩的張力偏差;若無法滿足,可通過剪切個別鋼絲繩長度和微調繩頭組合來確保使用安全。其次,當發現個別鋼絲繩的繩頭組合破損無維修價值,應更換同規格同型號的繩頭組合并調整其彈簧壓縮量。最后,做好繩頭組合的相關維修或更換記錄以備溯源。

5結束語

鋼絲繩與其繩頭組合是物流機械設備中最為基礎的機械部件,盡管較小,但關乎到物流機械設備的使用安全。在實際使用與安全監管時,鋼絲繩端部固定不牢影響物流機械設備的裝卸、吊運、儲存等工作效能,應多檢查發現其安全風險點,采取恰當的整改措施來確保繩頭組合的安全性能,從而提升物流機械設備的安全管理質量與水平。